Normele de poluare din ce în ce mai severe au impus utilizarea sistemelor de injecție cu control electronic pe motoarele cu ardere internă. De asemenea, aceste sisteme au permis obținerea de puteri specifice mai mari precum și un consum mai scăzut de combustibil.

Sistem de injecție motor benzină V6 (rampe combustibil, injectoare și regulator de presiune)

Cantitatea de combustibil injectată trebuie să fie controlată foarte precis deoarece se face în funcție de masa de aer care intră în cilindri. Pe baza informației primită de a senzorul de masă de aer calculatorul de injecție controlează momentul și durata deschiderii injectoarelor.

Injectoare benzină (injecție indirectă)

Injectorul de combustibil este un dispozitiv electromecanic care debitează, pulverizează și direcționează combustibilul în galeria de admisie, în poarta supapei de admisie. Injectoarele sunt montate pe galeria de admisie. Acestea sunt instalate etanș pe galerie pentru a preveni scăparea de aer admis în motor.

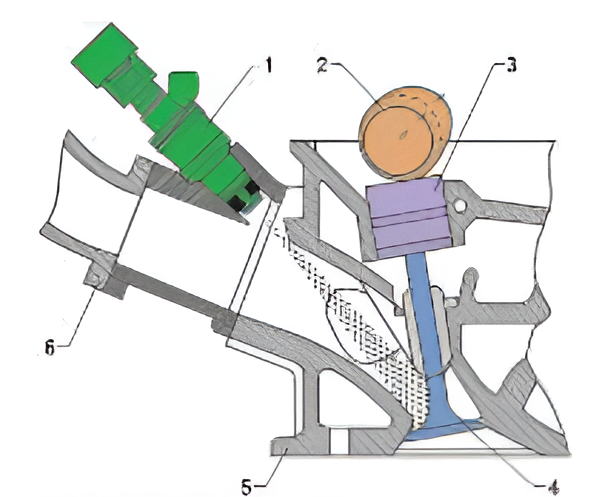

Poziția injectorului în galeria de admisie (injecție indirectă de benzină)

- Injector 2. Arbore cu came 3. Tachet 4. Supapă de admisie 5. Chiulasă 6. Galerie de admisie

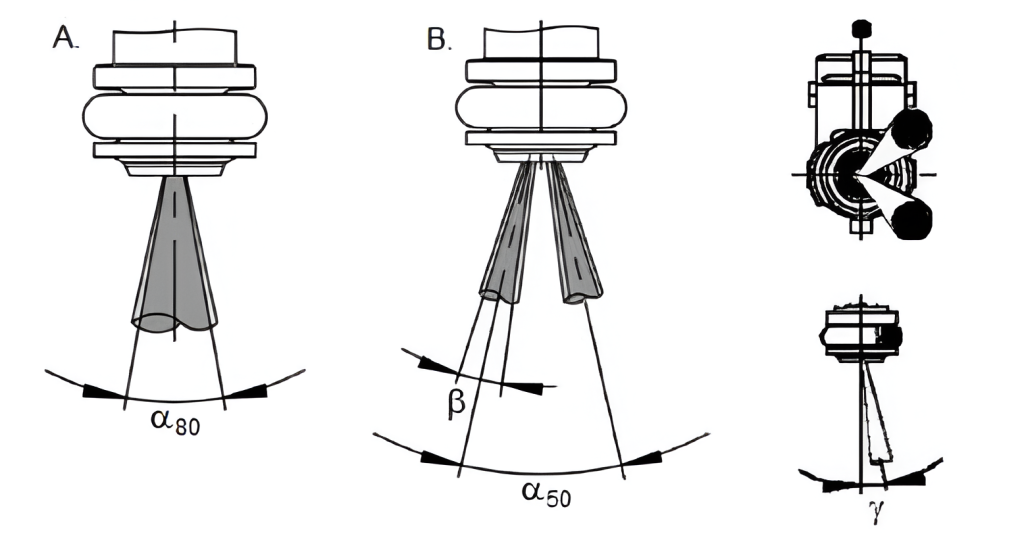

La motoarele cu o singură supapă de admisie jetul este unitar, în formă de con. La motoarele cu două supape de admisie jetul este divizat sub un anumit unghi, în două conuri, fiecare jet direcționat către o supapă de admisie (vezi poza de mai sus).

În partea superioară injectoarele sunt alimentate direct din rampa de combustibil. Pentru a fi conectate etanș, atât de rampă cât și de galeria de admisie, acestea sunt prevăzute cu garnituri de cauciuc (O-ring-uri).

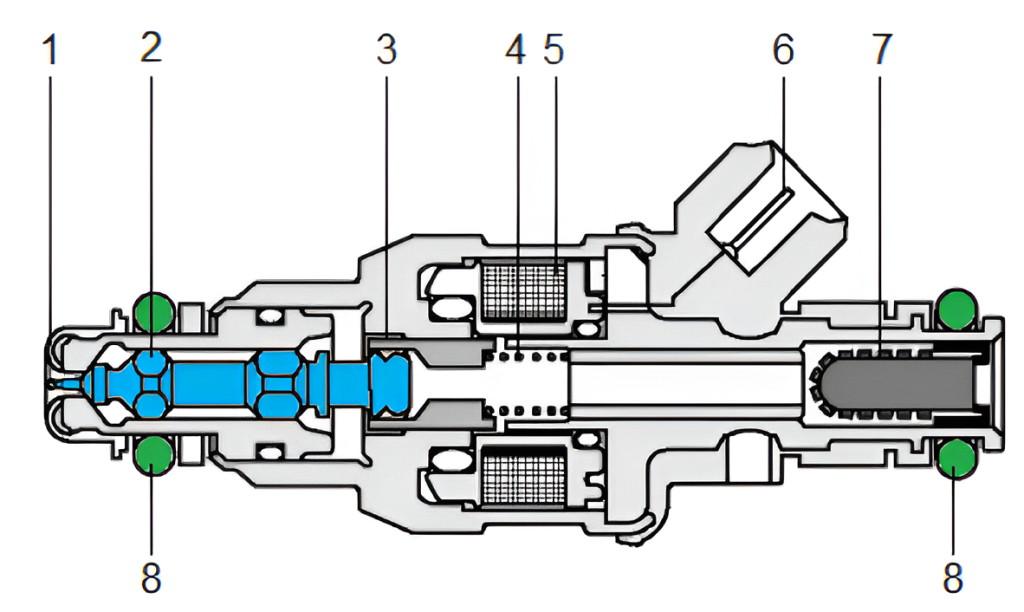

Carcasa injectorului, metalică sau din plastic, conține o supapă acționată de un solenoid și douăconexiuni electrice pentru alimentarea cu energie electrică. Pentru a preveni contaminarea cu impurități, în partea superioară injectorul are prevăzut un filtru.

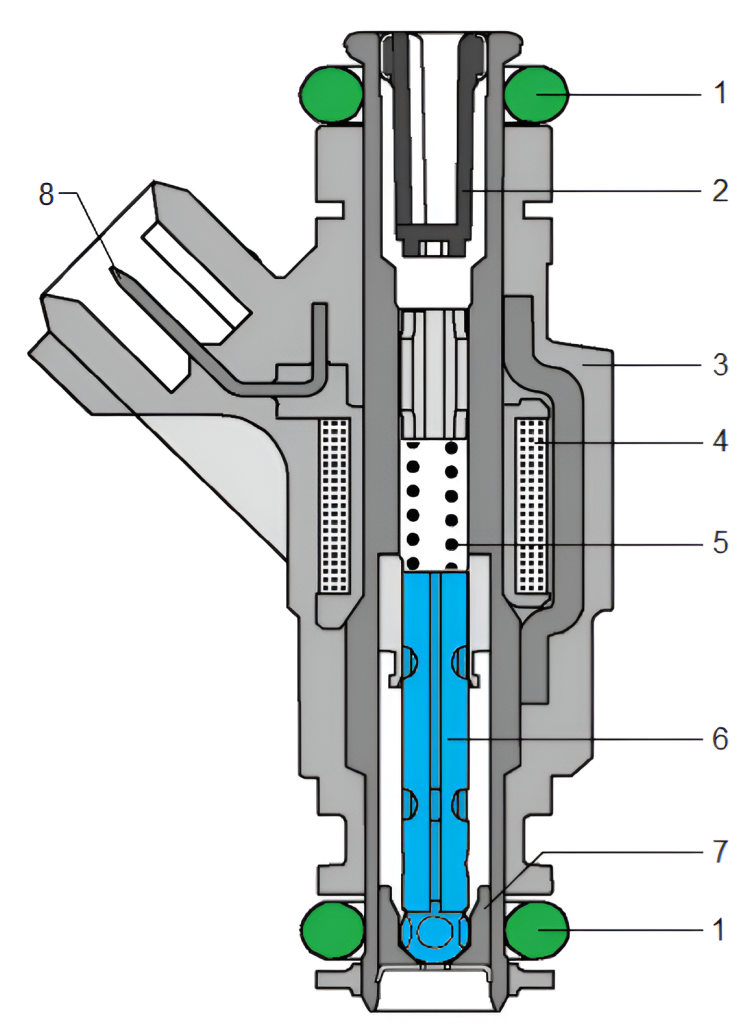

Secțiune longitudinală printr-un injector – orificii multiple de injecție

- garnituri (O-ring-uri)

- filtru

- carcasă (prevăzută cu conector electric)

- solenoid

- arc elicoidal de revenire

- acul injectorului (armătura mobilă)

- sediul supapei (cu orificii)

- contacte electrice

Pentru a injecta combustibilul în galeria de admisie, calculatorul de injecție, prin intermediul contactelor electrice (8), alimentează cu energie electrică solenoidul (4). Acesta se energizează și produce o forță magnetică care ridică acul injectorului (6) de pe sediu (7). Pentru a opri injecția de combustibil, calculatorul de injecție întrerupe alimentarea cu energie electrică iar arcul elicoidal (5) apasă acul injectorului (6) pe sediu (7).

Secțiune longitudinală printr-un injector – jet în formă de con unitar

- orificiu conic

- acul injectorului

- armătură mobilă

- arc elicoidal de revenire

- solenoid

- conectori electrici

- filtru

- garnituri din cauciuc (O-ring-uri)

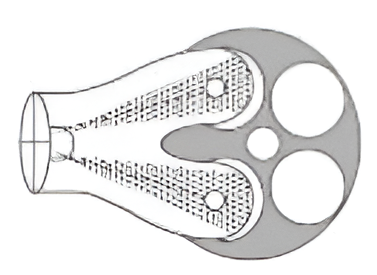

În funcție de tipul constructiv al orificiului de injecție, jetul poate fi unitar sau divizat. Divizarea jetului se poate face de asemenea cu mai multe orificii pentru a permite pulverizarea cât mai fină a combustibilului lichid.

Injector Deka VII

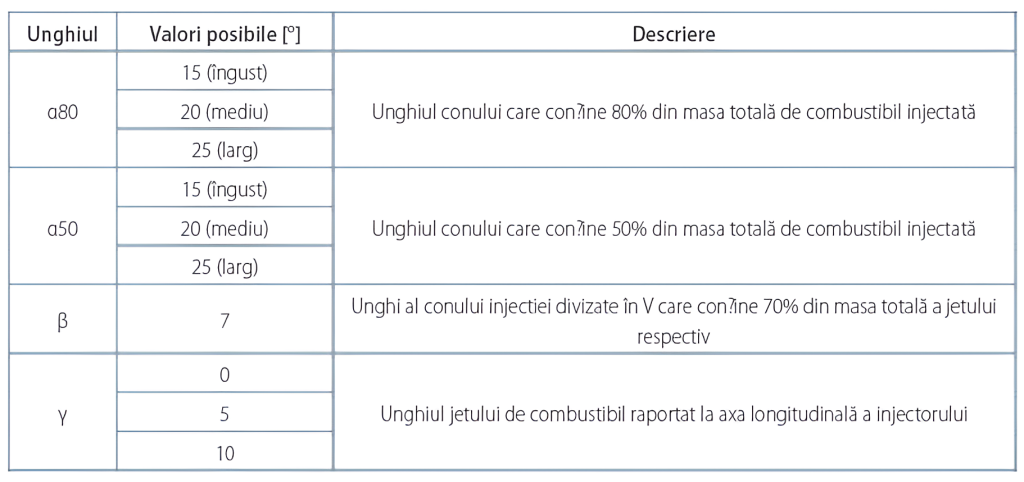

Jetul de combustibil este caracterizat de o serie de parametrii. Acești parametrii depind de forma constructivă a acului injector precum și de sediul supapei. Jetul de combustibil este determinat de o serie de unghiuri cu următoarele specificații:

Tipuri de jet de combustibil – injecție indirectă benzină A – injecție cu jet unitar B – injecție cu jet divizat

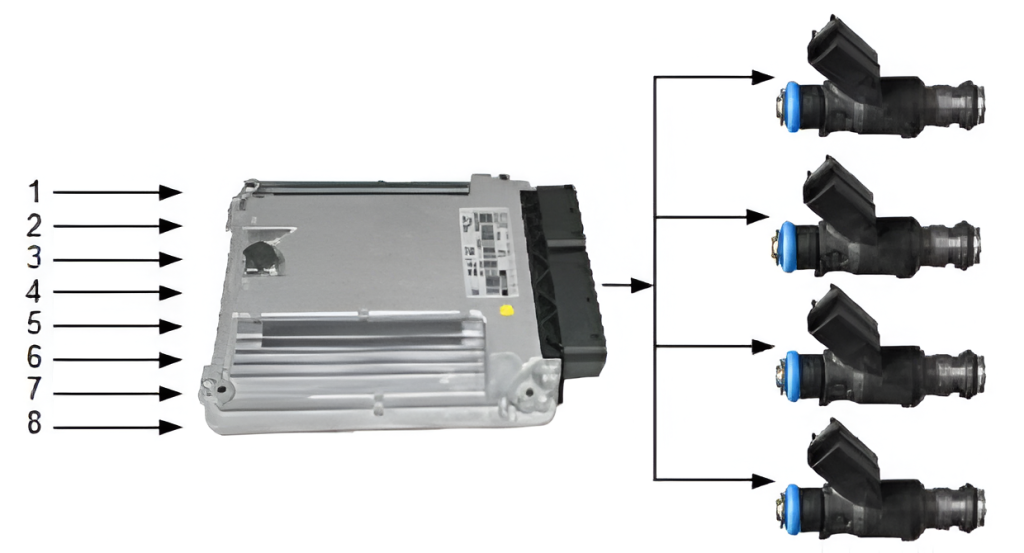

Calculatorul de injecție, pe baza informațiilor primite de la senzori, controlează ordinea injecțiilor,momentul și durata deschiderii injectoarelor. Deoarece diferența de presiune între galeria de admisie și rampa de combustibil este menținută tot timpul constantă cu ajutorul regulatorului de presiune, cantitatea totală de combustibil injectată se controlează doar prin durata de deschidere a injectoarelor.

Informațiile primite de la senzori pe baza cărora calculatorul de injecție controlează procesul de injecție

- tensiune baterie

- senzor temperatură motor

- senzor temperatură aer admisie

- supapă control aer ralanti

- senzor presiune aer admisie

- senzor poziție clapetă accelerație

- senzor turație motor

- sondă lambda

Timpul de răspuns al injectorului, diferența de timp între comanda dată de calculatorul de injecție și momentul efectiv de ridicare al acului injector, este în jur de 1.5…18 ms. Înălțimea de ridicare a acului injectorului este de numai 60…100 μm. Frecvența de deschidere a injectoarelor este direct legată de turația motorului și are valori de 3…125 Hz.

În funcție de tipul solenoidului și de circuitul de comandă din calculatorul de injecție, injectoarele sunt de două tipuri:

A. cu curent „peak & hold” (vârf & menține)

B. cu curent saturat

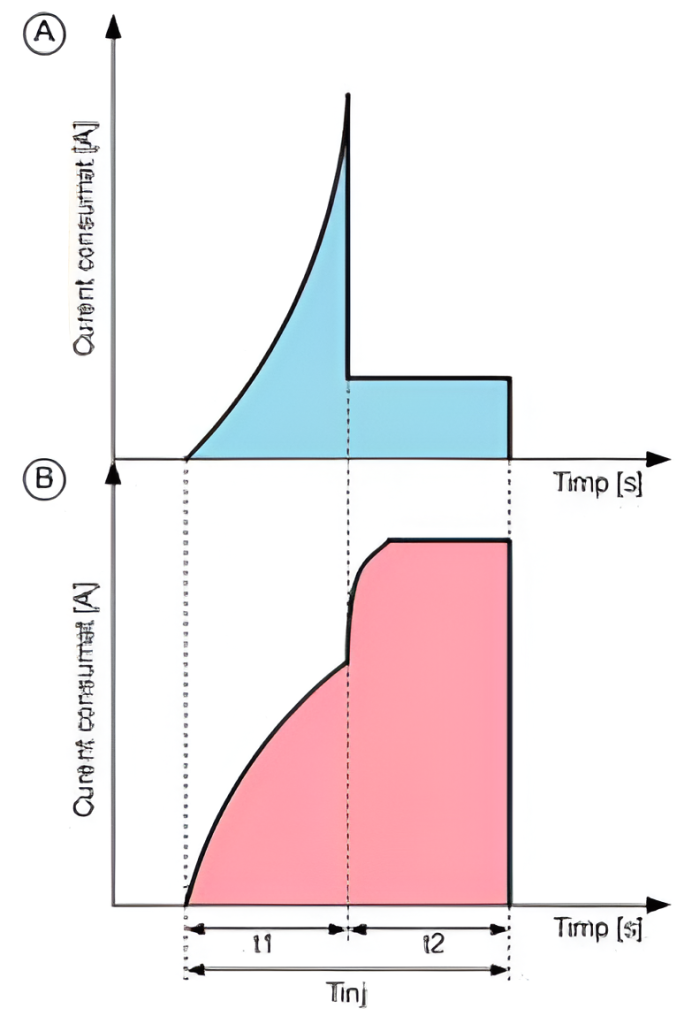

Curentul electric consumat de injector

Tinj – timpul total de injecție (alimentare cu energie electrică)

t1 – timpul în care acul injectorului este ridicat de pe sediu

t2 – durata de menținere a acului injectorului în aceeași poziție

Injectoarele „peak & hold” au solenoizii cu rezistență electrică în jur de 1…4

Ω. Acestea sunt alimentate continuu cu tensiunea de la baterie până când curentul atinge o valoare de vârf (t1). În această fază forța electromagnetică generată de solenoid este maximă și acul injectorului este ridicat de pe sediu. În faza de menținere a poziției acului injector (t2) curentul este redus deoarece forța necesară electromagnetică este mai mică. Comanda în tensiune pe durata (t2) este de tipul PWM. Avantajul acestui tip de injectoare este timpul de răspuns mai mic. Dezavantajul este curentul consumat care este mai mare, din acest motiv injectorul se încălzește mai mult. Injectoarele cu curent de saturare sunt alimentate continuu cu tensiunea de la baterie. Rezistența electrică a solenoidului este în jur de 10…17 Ω. Avantajul constă în curent consumat mai mic, deci căldură disipată mai mică, dar au un timp de răspuns mai mare. Este important să se țină cont caracteristicile tehnice ale injectoarelor atunci când se înlocuiesc. Utilizarea unor injectoare cu caracteristici mecanice și electrice diferite poate rezulta în funcționarea defectuoasă a motorului.

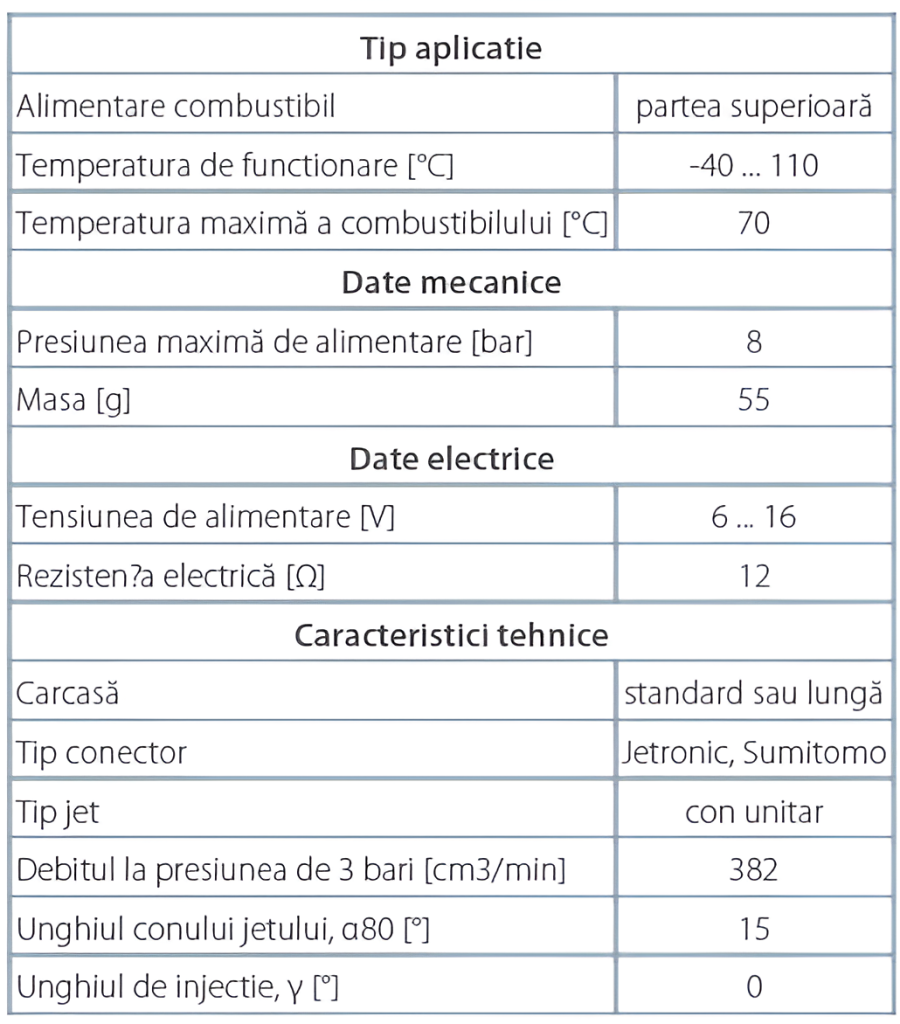

Caracteristici tehnice:

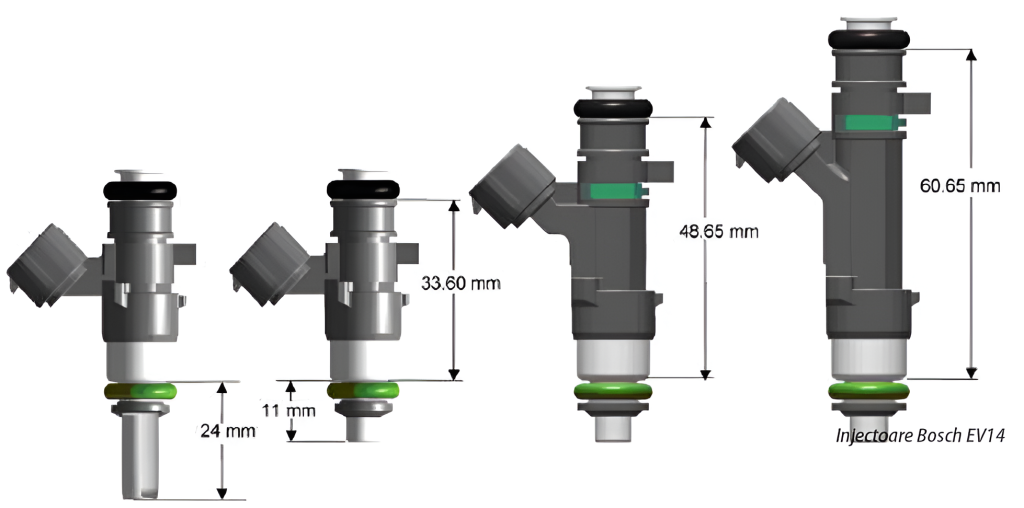

În funcție de geometria și arhitectura galeriei de admisie aer, precum și de cerințele impuse injectoarelor acestea pot avea dimensiuni diferite, la aceleași caracteristici tehnice. Un exemplu în acest sens este injectorul Bosch EV14

Defectele și diagnosticarea injectoarelor:

Fiind o componentă esențială pentru funcționarea motorului orice defect al injectorului are impact direct asupra combustiei. Din punct de vedere al tipului defectului injectoarele pot avea:

- defecte electrice (scurt circuit la masă, scurt circuit la baterie sau circuit deschis)

- defecte mecanice (contaminare cu impurități, colmatarea orificiilor de injecție)

Lista completă a codurilor de eroare OBD 2 aferente injectoarelor este detaliată în tabelul P02xx – motor și cutie de viteze. Pe lângă citirea unui eventual cod de defect OBD 2 se pot face măsurători adiționale cu multimetrul sau osciloscopul pentru a verifica: rezistența electrică și continuitatea solenoidului, curentul electric consumat și tensiunea electrică aplicată de calculatorul de injecție.

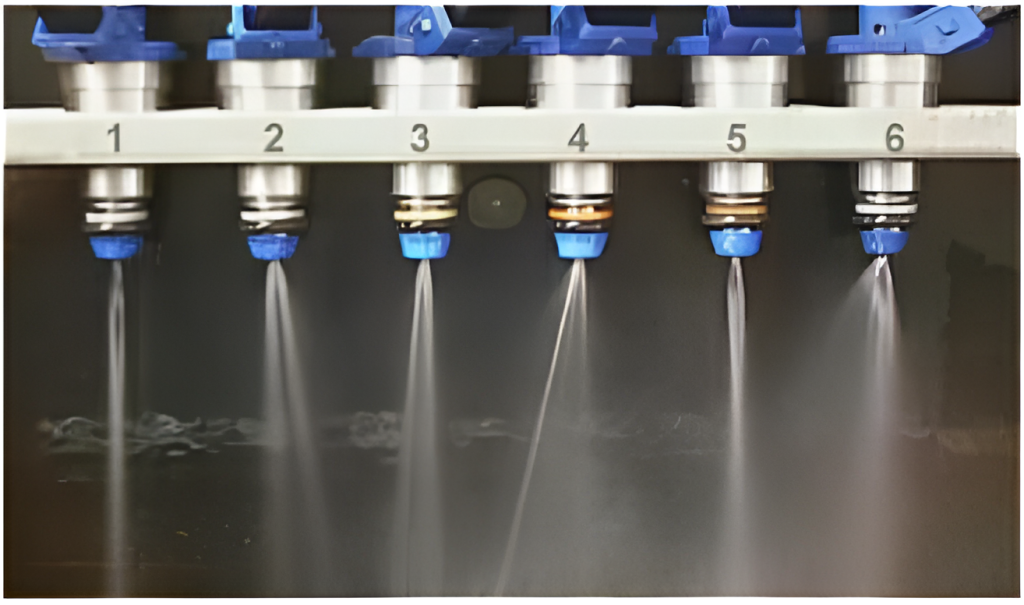

Din punct de vedere mecanic, injectoarele se testează cu echipamente speciale care verifică în principal etanșeitatea acestora precum și forma jetului. Injectoarele conțin de asemenea componente care se pot înlocui: filtrul și garniturile din cauciuc (O-ring-uri).

Verificarea formei jetului injectoarelor cu con unitar

- DEFECT – jet corect dar debit insuficient

- DEFECT – jet deviat la dreapta

- DEFECT – jet deviat la stânga

- DEFECT – jet deviat puternic la stânga

- FĂRĂ DEFECT – jet corect

- DEFECT – jet obturat

În cazul în care se depistează neconformități mecanice ale injectoarelor se recurge la înlocuirea pieselor defecte (dacă este cazul) sau se curță injectoarele cu ultrasunete sau prin procedee chimice.

După înlocuirea pieselor defecte și după curățare injectoarele se verifică din nou pentru scurgeri, forma jetului și debitul de combustibil. Orice defect de natură electrică impune schimbarea completă a injectorului.