Deja pe piață au apărut primele automobile cu hidrogen. În continuare vom vorbi despre cum sunt construite și modul de funcționare.

Automobilele cu pile de combustie pe bază de hidrogen nu mai aparțin de mult timp de domeniul științifico-fantastic. Acestea sunt deja instalate pe unele modele de serie. Este această tehnologie cheia sistemului de propulsie al viitorului, fără emisii locale?

Iată în detaliu avantajele și dezavantajele sistemului cu pile de combustie.

Fiind un purtător de energie stocabil, fără emisii și cu o densitate energetică ridicată, hidrogenul poate contribui la conectarea eficientă a energiilor regenerabile cu mobilitatea fără emisii. Principalul său avantaj este flexibilitatea: poate fi produs din diverse surse de energie, stocat eficient și transportat pe distanțe lungi.

Dacă hidrogenul este produs prin electroliză, adică prin scindarea apei cu ajutorul energiei electrice din surse regenerabile, se obține hidrogen verde, un combustibil complet lipsit de carbon. Acesta reprezintă astfel o alternativă curată la combustibilii fosili și este adecvat pentru utilizarea directă în sistemele cu pile de combustie.

Spre deosebire de energia electrică, al cărei transport pe distanțe mari implică costuri considerabile și un efort infrastructural semnificativ, hidrogenul oferă avantaje clare. Conform analizelor (RTE – Futurs énergétiques 2050), costurile de investiție sunt de aproximativ 1 milion de euro pe kilometru pentru liniile

aeriene convenționale și de până la 20 de milioane de euro pe kilometru pentru transportul submarin prin linii de înaltă tensiune.

Aceste cifre demonstrează că transportul direct al energiei electrice, de exemplu de la parcurile eoliene offshore, atinge limite economice și tehnice – în special atunci când producția de energie are loc departe de centrele de consum.

În ciuda acestor caracteristici promițătoare, utilizarea tehnologiei pe bază de hidrogen în sectorul mobilității este solicitantă atât din punct de vedere tehnic, cât și economic. Tehnologia de bază are o arhitectură de sistem foarte complexă și, prin urmare, implică costuri ridicate. De asemenea, prețurile hidrogenului sunt

relativ mari, ceea ce duce la costuri de operare pe kilometru semnificativ mai mari în comparație cu sistemele de propulsie electrice cu baterii sau cu cele convenționale.

Cât costă hidrogenul ?

Prima și cea mai importantă informație este că, în prezent, în România nu există încă stații publice de alimentare cu hidrogen pentru autoturisme.

Infrastructura este în stadiu de planificare, parte din strategia națională a hidrogenului.

Prin urmare, nu putem vorbi de un preț real la pompă.

Totuși, pentru a putea face o comparație, ne putem raporta la estimările specialiștilor pentru piața locală, aliniate la prețurile din alte țări europene. Acestea indică un cost potențial de 10 – 13 € pe kilogram.

Consum mediu: Un vehicul cu pile de combustie consumă ~1 kg de hidrogen / 100 km.

Cost ipotetic pentru 100 km: La un preț estimat de 10- 13 €, costul deplasării pe o distanță de 100 km cu o mașină pe hidrogen ar fi de aproximativ 50 – 65 RON (calculat la un curs de 5 RON/EUR).

Comparația cu un vehicul electric în România

Aici, datele sunt concrete și actuale. Prețul energiei electrice la stațiile publice de încărcare rapidă (DC) din România variază, în general, între 2,30 și 2,80 RON pe kWh.

- Consum mediu: Un vehicul electric modern consumă, în medie, 15 – 20 kWh / 100 km.

- Cost real pentru 100 km: Folosind prețurile actuale, costul pentru 100 km parcurși se situează între:

- Scenariul eficient: 15 kWh/100 km x 2,30 RON/kWh = 34,5 RON

Scenariul mai puțin eficient (ex: iarna, viteză mare): 20 kWh/100 km x 2,80 RON/kWh = 56 RON

Concluzie:

Chiar și în cel mai optimist scenariu ipotetic pentru hidrogen (50 RON / 100 km), costul de alimentare ar fi considerabil mai mare decât costul real de încărcare publică pentru un vehicul electric în condiții de eficiență (34,5 RON / 100 km).

În realitate, avantajul vehiculului electric este și mai pronunțat, deoarece acesta poate fi încărcat și acasă, la tarife mult mai mici (sub 1.3 RON/kWh), ceea ce poate scădea costul pentru 100 km sub 20-25 RON.

La această diferență de cost de operare se adaugă și costurile de întreținere și reparații, care, din cauza complexității tehnice, sunt semnificativ mai mari la vehiculele pe hidrogen.

Sursa foto ©Hyundai

Din aceste motive, tehnologia de propulsie pe bază de hidrogen rămâne în continuare un produs de nișă și este utilizată momentan doar de câțiva producători în vehicule de serie. În Europa, în prezent sunt disponibile ca mașini noi doar două vehicule de serie alimentate cu hidrogen: Toyota Mirai și Hyundai Nexo.

Pentru ambele modele au fost între timp prezentate noi generații. Astfel, producătorii se bazează pe o experiență de peste 25 de ani în dezvoltarea sistemelor de propulsie cu pile de combustie.

Deși și producători precum BMW și Mercedes-Benz studiază de ani de zile tehnologia hidrogenului, aceștia au lansat pe șosele doar câteva vehicule individuale în serii mici, în scopuri de testare. În contrast, în sectorul vehiculelor comerciale, situația este diferită.

Toți producătorii de top din domeniul vehiculelor comerciale pregătesc lansarea producției de serie a vehiculelor comerciale alimentate cu pile de combustie – în special în segmentele în care sistemele de propulsie electrice cu baterii își ating limitele din cauza autonomiei, a timpilor de încărcare sau a sarcinii utile.

Unitatea de pile de combustie

Vehiculele pe hidrogen se caracterizează prin faptul că pot funcționa ca vehicule electrice, fără a depinde de o infrastructură externă de încărcare. Structura sistemelor moderne cu pile de combustie poate fi exemplificată prin modelul Hyundai Nexo:

Sursa foto ©Hyundai

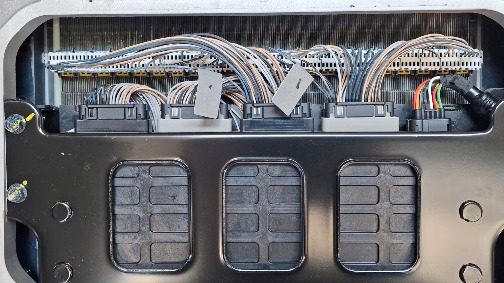

Fig. 2 prezintă o privire în interiorul pilei de combustie a modelului Hyundai Nexo. Cele 442 de celule

individuale trebuie contactate separat.

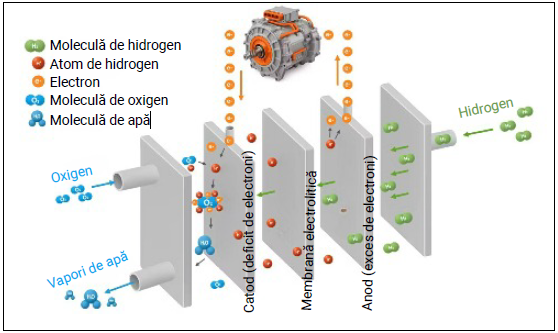

Elementul central este o pilă de combustie, compusă dintr-un stack (pachet) cu 442 de celule individuale conectate în serie. În fiecare celulă, hidrogenul stocat la bord reacționează cu oxigenul din aerul înconjurător într-un proces electrochimic.

În acest proces, cele două componente principale, hidrogenul (anod) și oxigenul (catod), sunt furnizate electrozilor respectivi la o presiune de 0,15–0,45 bar.

Fiecare celulă individuală generează o tensiune electrică de aproximativ 0,5 până la 1 volt. Prin conectarea în serie a tuturor celulelor, care la rândul lor sunt împărțite în mai multe module, se obține o tensiune totală de până la 450 V.

Sursa foto ©AMS Professional

Energia electrică generată este transmisă de la pila de combustie, prin intermediul electronicii de putere, atât către motorul electric de tracțiune, cât și către toți consumatorii electrici auxiliari ai vehiculului.

Fig. 3 prezintă funcționarea unei pile de combustie clasice pe bază de hidrogen. Aceasta poate fi alimentată, de exemplu, și cu metanol, însă în acest caz emite CO2.

Sensibilitatea la temperatură

Pentru a asigura funcționalitatea pilei de combustie și la temperaturi exterioare scăzute, în special iarna, la ambele capete ale pachetului de celule (stack) sunt integrate elemente de încălzire PTC. Acestea asigură menținerea temperaturii sistemului în intervalul nominal necesar și previn afectarea reactivității membranei. În plus, acestea funcționează ca încălzitoare de oprire, care, la închiderea sistemului, consumă în mod controlat oxigenul rămas pe partea catodului din pilele de combustie.

Pentru ca un pachet de celule (stack) să poată atinge puterea maximă, este necesar un debit de aer suficient. Aerul furnizat nu doar că asigură oxigenul necesar pentru reacția electrochimică, ci sprijină și evacuarea vaporilor de apă rezultați în aerul înconjurător. În consecință, sistemele de propulsie bazate pe pile de combustie sunt echipate cu un sistem de admisie și evacuare complex din punct de vedere tehnic și prezintă paralele funcționale cu sistemul de admisie a aerului de la motoarele cu ardere internă convenționale. Componente precum filtrele de aer, debitmetrele de aer și senzorii de temperatură îndeplinesc sarcini comparabile.

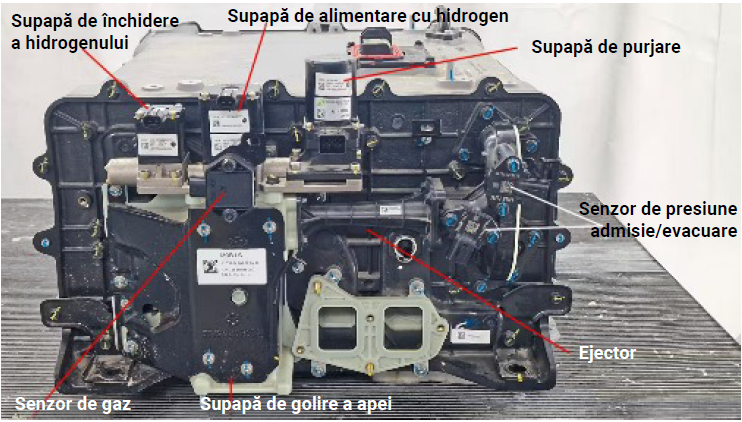

Pentru alimentarea controlată a pilei de combustie cu fluide (hidrogen, oxigen și lichid de răcire), carcasa este prevăzută cu mai multe canale de admisie și evacuare. Nu există conducte de retur; în schimb, hidrogenul în exces este direcționat direct în zona de reacție a pilei de combustie pentru a elibera

presiunea.

Alimentarea cu oxigen se realizează printr-un ventilator de înaltă performanță, care funcționează la turații de peste 40.000 rpm și asigură astfel un debit masic de aer suficient de mare. Energia termică (căldura reziduală) generată în urma reacției dintre hidrogen și oxigen este disipată de un sistem de răcire proiectat eficient, pentru a evita solicitările termice și pierderile de putere în pachetul de celule (stack).

Apa emisă este reutilizată

În timpul reacției electrochimice, pe partea catodului se formează vapori de apă, care, datorită gradientului de concentrație, pot pătrunde prin membrana conductoare de protoni (electrolit) și ajunge pe partea anodului. Acolo, vaporii condensează în apă și se acumulează într-un mic separator de apă cu un volum de până la 200 de mililitri.

Nivelul este monitorizat prin intermediul unor senzori dedicați. La nevoie, se activează o supapă de golire, prin care apa de evacuat este transferată într-un umidificator de aer conectat în aval.

Sursa foto ©Hyundai

Fig. 4 prezintă o vedere laterală a unei pile de combustie demontate de la un Hyundai Nexo, împreună cu sistemul de management al combustibilului aferent.

Umidificatorul de aer asigură îmbogățirea cu umiditate a aerului furnizat pachetului de celule (stack). Această umidificare este esențială, deoarece membrana conductoare de protoni din interiorul pilei de combustie funcționează optim doar atunci când este suficient de umedă. Astfel, nu doar că se garantează o putere stabilă, dar se și protejează membrana împotriva uscării și a uzurii premature.

De îndată ce se atinge nivelul nominal în umidificator, vaporii de apă în exces sunt evacuați aproape silențios în aerul înconjurător, împreună cu fluxul de aer, printr-un sistem de conducte fără presiune.

Construcția acestui sistem de evacuare este similară funcțional cu cea a unui sistem de eșapament

convențional, care în acest caz este fabricat din PVC.

Doar în timpul procesului de uscare a membranei și a sistemului de canale apare un zgomot de fond clar perceptibil. În aceste situații, ventilatorul funcționează pentru scurt timp la turație maximă, pentru a usca în mod activ orice urmă de umiditate reziduală.

Sursa foto ©AMS Professional

Sursa foto ©AMS Professional

Unitatea de rezervoare

Pentru a obține o autonomie cât mai mare, se utilizează de regulă mai multe rezervoare de înaltă presiune. Spre deosebire de soluțiile de sistem anterioare, unde rezervoarele erau adesea integrate ulterior în structuri existente, proiectarea actuală se bazează pe platforme dedicate și este optimizată pentru celulele de rezervor, pentru a eficientiza spațiul de montaj, distribuția maselor și siguranța.

În funcție de producător, aceste rezervoare sunt proiectate pentru un volum util de aproximativ 35 până la 105 litri, la o presiune de umplere de circa 700 bar. Prin conectarea în paralel a mai multor unități de rezervoare, se obține un volum total de stocare mai mare, de până la 160 l, ceea ce corespunde unei cantități de umplere de aproximativ 6,7 kg de hidrogen gazos.

Sursa foto ©AMS Professional

Baza acestui calcul este densitatea hidrogenului gazos la 700 bar și aproximativ 15 °C, care este de circa 42 kg pe metru cub (kg/m3 ). Astfel, la un volum de 160 l, rezultă o masă stocată de aproximativ 6,7 kg de hidrogen. Aceste valori servesc ca referință practică, dar pot varia în funcție de tempeeratură, de geometria rezervorului și de evoluția presiunii în timpul procesului de umplere.

Fig 7 prezinta modul în care vaporii de apă sunt evacuați de la cele trei rezervoare de hidrogen portocalii prin conductele de evacuare, în direcția indicată de săgeată.

Alimentarea cu pre-răcire (pre-tensionare termică)

În practică, temperaturile din timpul procesului de alimentare diferă însă semnificativ de condițiile standard de 15 °C.

Pentru a compensa creșterea de temperatură care apare în urma compresiei în timpul umplerii rapide, hidrogenul este de obicei pre-răcit activ la pompă la temperaturi între -20 °C și -40 °C. Doar astfel se poate preveni depășirea limitei de temperatură a rezervorului vehiculului (de obicei, max. 85 °C).

Această pre-tensionare termică este necesară pentru a atinge cantitatea de umplere prescrisă într-un timp scurt (conform standardului SAE J2601), în mod sigur și complet, fără a încălca limitele materialului sau funcțiile de siguranță ale sistemului vehiculului.

În timpul alimentării și în regimul normal de funcționare a pilei de combustie, toate rezervoarele sunt operate simultan. Datorită presiunilor ridicate, unitățile de rezervor sunt proiectate ca recipiente de înaltă presiune de Tip IV, care au un liner (căptușeală) și un înveliș exterior nemetalice. Acestea constau dintr-o structură multistrat, care asigură atât etanșeitatea la gaz, cât și stabilitatea mecanică.

Rezistența la difuzie și presiune

La interior se află un liner (o căptușeală) din plastic etanș la gaz, fabricat de obicei din polietilenă. Acesta servește drept rezervor interior și previne scurgerile sau difuzia hidrogenului. În jurul acestui liner este înfășurată o structură de rezistență din material compozit cu fibră de carbon. Acest înveliș din fibre preia presiunea de lucru de până la 700 bar.

Pentru protecție exterioară, rezervorul este prevăzut cu un strat suplimentar, compus din fibre de carbon de înaltă rezistență, înglobate în rășină epoxidică. Acest strat de protecție apără rezervorul în mod fiabil de deteriorări mecanice și de influențele meteorologice. Rezervoarele sunt testate în condiții de presiune extremă, presiunea de testare fiind de 2,25 ori mai mare decât presiunea normală de lucru.

Astfel, recipientele de hidrogen trebuie să reziste la o presiune de cel puțin 1575 bar și, în plus, să fie rezistente la foc. În funcție de model, o singură unitate de rezervor cântărește aproximativ 100 până la 120kg.

Sursa foto ©AMS Professional

Fig. 8 prezintă o secțiune printr-un rezervor de hidrogen, în care se observă structura sa multistrat.

Pe partea frontală a rezervorului se află așa-numitul dom al rezervorului. Acolo, pentru siguranță, pe fiecare rezervor de hidrogen este montată o unitate de supape electromagnetice acționată electric. Sarcina principală a acesteia este de a controla admisia și evacuarea hidrogenului, izolând în același timp rezervorul de presiunea atmosferică.

Fiecare dintre aceste unități de supape este echipată cu mai multe componente relevante pentru siguranță: un senzor de suprapresiune, o supapă de sens, un senzor de presiune, un senzor de temperatură, precum și o supapă de siguranță pentru eliberarea presiunii, activată termic.

Sursa foto ©AMS Professional

În funcție de starea de funcționare, supapa electromagnetică este comandată printr-un semnal PWM (modulație prin lățimea impulsului) și eliberează apoi o cantitate precis dozată de hidrogen către pila de combustie.

În cazul unei defecțiuni sau a unui semnal de răspuns eronat, unitatea de control blochează automat procesul de pornire pentru a putea garanta siguranța în funcționare.

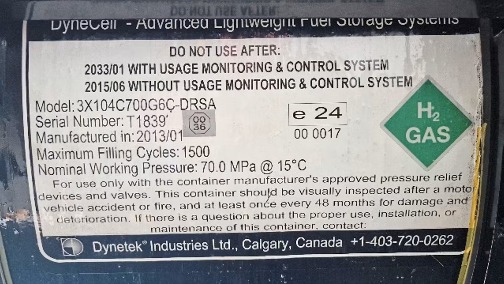

Durata de viață tehnică

Durata de viață a rezervoarelor de hidrogen este proiectată pentru 20 de ani sau maximum (în funcție de producător) 5000 de cicluri de încărcare, oricare dintre aceste limite este atinsă prima.

Sursa foto ©AMS Professional

Un ciclu de încărcare este contorizat atunci când presiunea din rezervor crește cu mai mult de 175 bar.

Începând cu al 4995-lea ciclu de încărcare, se activează un indicator de service care avertizează asupra apropierii sfârșitului duratei de viață admise. Rezervoarele trebuie apoi înlocuite.

Plăcuța de pe rezervoare oferă informații despre data de expirare și numărul admis de cicluri de alimentare.

Motorul electric

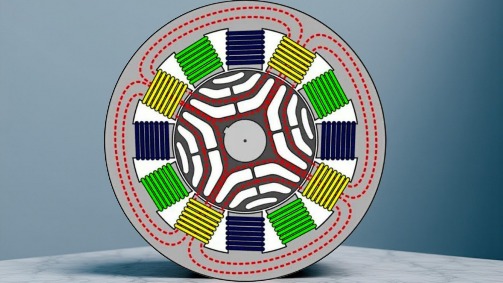

Motorul sincron cu magneți permanenți este cel mai frecvent tip de motor utilizat în prezent în sistemele de propulsie electrificate.

Din punct de vedere tehnic, rotorul este compus din magneți permanenți integrați, care sunt puși în mișcare de rotație de către câmpul magnetic rotativ al statorului. În acest proces, rotorul urmărește sincron câmpul statorului, de unde și denumirea de „motor sincron”.

Sursa foto ©AMS Professional

Controlul turației se realizează prin intermediul frecvenței curentului trifazat de alimentare. Reglarea exactă presupune însă ca unitatea electronică de control să cunoască în orice moment poziția exactă a rotorului. Aceasta este detectată continuu cu ajutorul unui senzor de poziție a rotorului (rezolver) și este utilizată pentru reglarea cuplului și a turației.

Atunci când la trei bobine se aplică un curent alternativ trifazat, se generează un câmp magnetic alternativ defazat – acest câmp magnetic rotativ pune, în final, rotorul motorului în mișcare de rotație.

În regim de generator, de exemplu în timpul unei faze de recuperare a energiei (recuperare), motorul electric preia o funcție de realimentare. În acest caz, rotorul este pus în mișcare de forța mecanică de antrenare, de exemplu, printr-un reductor.

Deoarece câmpul magnetic al rotorului trece acum prin dreptul bobinelor statorului, în fiecare bobină este indusă o tensiune corespunzătoare fiecărei faze. Această tensiune alternativă este apoi transformată în tensiune continuă de către electronica de putere și este furnizată bateriei de înaltă tensiune.

Forma constructivă, puterea debitată, cuplul și turația nominală a acestor mașini electrice pot varia considerabil în funcție de producător. Tehnologia rămâne însă identică.

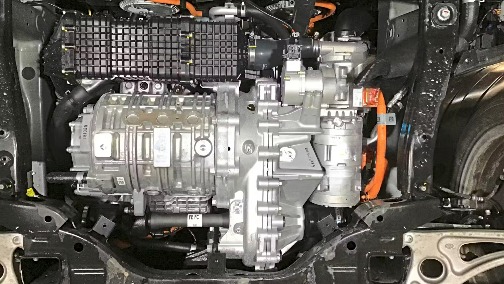

Sursa foto ©Hyundai

Fig. 12 prezintă conceptul sistemului de propulsie al modelului Hyundai Nexo, cu componentele principale: motor electric, reductor și compresor pentru agent frigorific.

Electronica de putere și cutia de distribuție

Cutia de distribuție de înaltă tensiune servește drept interfață centrală pentru distribuirea tensiunilor înalte.

De obicei, aceasta este amplasată în apropierea pilei de combustie și este conectată direct la ea. Prin intermediul mai multor conectori de înaltă tensiune de pe carcasă, tensiunea este direcționată către diverși consumatori, cum ar fi motorul electric, compresorul de climatizare, sistemele de încălzire, precum și către convertoare suplimentare. În interiorul cutiei de distribuție se află elemente de comutație relevante pentru siguranță, precum siguranțe fuzibile și relee de înaltă tensiune, care, în unele cazuri, sunt concepute și ca piese de schimb interschimbabile.

În vehiculele cu pile de combustie disponibile în prezent, precum Toyota Mirai sau Hyundai Nexo, este instalat suplimentar un convertor DC/DC bidirecțional de înaltă tensiune, care este combinat și cu un convertor de joasă tensiune de 12 volți, integrat. Rolul convertorului DC/DC bidirecțional de înaltă tensiune este de a ridica temporar tensiunea bateriei de înaltă tensiune, care, în funcție de model, este de aproximativ 240 până la peste 300 V, la valori de până la 450 V și chiar mai mult. Această creștere de tensiune este necesară în special în timpul fazei de pornire, deoarece o pilă de combustie nu poate furniza

imediat puterea sa maximă după procesul de pornire. În plus, pila de combustie alimentează numeroși

consumatori auxiliari cu putere mare de pornire, cum ar fi pompele de lichid de răcire HV (de înaltă tensiune), motorul ventilatorului HV sau schimbătorul de căldură HV.

Bateria și convertorul

Pentru a preveni întârzierile la o cerere bruscă de putere, de exemplu la pornirea de pe loc sau la accelerare, o baterie de înaltă tensiune, împreună cu convertorul DC/DC, compensează necesarul de

energie pe termen scurt. Combinația dintre baterie și convertor poate furniza, în funcție de configurație,

puteri de 20 până la 25 kW pentru perioade scurte, de circa 60 de secunde.

Datorită funcționării bidirecționale, energia electrică poate circula și în sens invers, cum ar fi în cazul recuperării de energie de la motorul electric sau pentru încărcarea bateriei de înaltă tensiune de către pila de combustie. În astfel de cazuri, tensiunea este redusă în mod controlat pentru a permite reîncărcarea

bateriei.

Sursa foto ©Hyundai

Convertorul DC/DC de joasă tensiune, integrat suplimentar, este responsabil și pentru alimentarea rețelei de bord de 12 volți. Acesta transformă tensiunea înaltă de la pila de combustie sau de la bateria de înaltă tensiune într-o tensiune joasă, reglată, între 12,5 și 14,5 V. În plus, sunt alimentați și consumatorii convenționali ai rețelei de bord, cum ar fi unitățile de control, actuatoarele, senzorii și alte sisteme.

Această cutie de distribuție de înaltă tensiune servește la distribuirea tensiunii de la sistemul de pile de combustie către consumatorii de înaltă tensiune, cum ar fi motorul de tracțiune, compresorul de climatizare și elementele de încălzire.

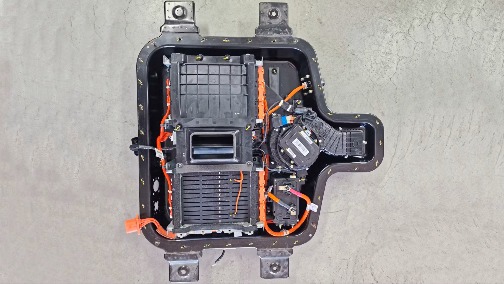

Bateria de înaltă tensiune

Spre deosebire de sistemele de propulsie pur electrice cu baterii, unde bateria de tracțiune reprezintă singura sursă de energie, în vehiculul cu pile de combustie, bateria de înaltă tensiune are doar un rol de suport.

Aceasta nu este responsabilă în principal pentru creșterea autonomiei, ci este utilizată mai ales ca un acumulator tampon (buffer) pentru a prelua eficient vârfurile de putere, de exemplu la pornirea de pe loc sau la accelerare.

Acumulator tampon pentru vârfuri de sarcină și recuperarea energiei

Contextul este dat de modul de funcționare al pilei de combustie, care reacționează relativ lent la cererile bruște de putere și nu își poate pune la dispoziție imediat întreaga putere. În plus, bateria servește la stocarea temporară a energiei recuperate în timpul proceselor de frânare sau în regim de rulare liberă (coasting). Deoarece într-un sistem cu pile de combustie bateria nu suportă sarcina principală a propulsiei, aceasta poate fi proiectată mult mai compact decât la vehiculele pur electrice cu baterii. În funcție de producător și de arhitectura vehiculului, bateria este răcită fie cu aer, fie cu lichid.

Nu se poate defini o tehnologie litiu-ion general valabilă care să fie lider pentru diversele cerințe ale bateriilor. Există o multitudine de tehnologii bazate pe diverși oxizi metalici în catod. În funcție de materialul ales, apar avantaje într-o anumită categorie, dar care, de cele mai multe ori, duc la dezavantaje în alte

categorii.

Litiu-polimer la Hyundai

În cazul modelului Hyundai Nexo, de exemplu, bateria de înaltă tensiune este bazată pe tehnologia litiupolimer. Electrozii pozitivi (catozii) ai unei baterii litiupolimer sunt compuși din mai multe straturi de oxizi metalici de litiu, în timp ce electrozii negativi (anozii) sunt fabricați din grafit stratificat. Ambii electrozi sunt imersați într-un electrolit anhidru, care, în acest tip de construcție, nu este lichid, ci are forma unui polimer solidificat, asemănător unui gel.

Sursa foto ©Hyundai

Acest electrolit polimeric preia simultan și funcția de separator, adică de strat de separare între anod și catod. Datorită acestui mod de construcție, densitatea energetică poate fi din nou mărită, deoarece este necesar mai puțin spațiu pentru componente suplimentare, iar celulele au o structură mai compactă.

Procesul de încărcare și descărcare se realizează prin migrarea ionilor de litiu între electrozi. La încărcare, ionii se deplasează de la catod la anod, iar la descărcare, în sens invers. Datorită mobilității ionice ridicate în structura polimerică, randamentul, dependent de temperatură, este de aproximativ 96 %.

Bateria este formată din patru module, fiecare conținând 16 celule conectate în serie. Fiecare celulă individuală are o tensiune de 3,75 V, rezultând o tensiune totală de aproximativ 240 V în curent continuu. Capacitatea nominală este de 1,56 kWh, la o putere maximă debitată de până la 40 kW.

În schimb, la a doua generație a modelului Toyota Mirai se utilizează o baterie litiu-ion. Aceasta este

formată din 84 de celule individuale conectate în serie și atinge o tensiune de sistem de aproximativ 310 V.

Cu o capacitate de 1,24 kWh, aceasta servește, de asemenea, ca unitate tampon și de suport pentru sistemul de propulsie electric. Puterea sa maximă debitată este de aproximativ 25 până la 30 kW, în

funcție de situația de condus.

Tensiunea rețelei de bord de 12 volți poate fi preluată de la un acumulator de joasă tensiune integrat în

bateria de înaltă tensiune. Adaptarea tensiunii între rețeaua de înaltă tensiune și sistemul de 12 volți se

realizează, după cum s-a menționat anterior, printr-un convertor DC/DC bidirecțional și este monitorizată de

sistemul de management al bateriei (BMS).

Răcirea cu lichid

Atunci când hidrogenul și oxigenul reacționează în blocul de pile de combustie, se generează nu doar

electricitate, ci și căldură – acest proces este numit reacție exotermă. Similar motoarelor cu ardere internă convenționale și altor sisteme de propulsie electrificate, și sistemul de propulsie cu pile de combustie trebuie monitorizat și reglat termodinamic. Datorită sensibilității termice a pilelor de combustie, este necesară o reglare precisă a temperaturii, specifică fiecărei componente. De aceea, sistemul de răcire este împărțit în mai multe circuite de reglare și conține diverse componente, precum pompe de lichid de răcire, schimbătoare de căldură, supape, senzori și un deionizator.

Termostatul într-un autoturism cu pile de combustie

Lichidul de răcire este pompat printr-o pompă electrică prin toate componentele relevante ale sistemului, cum ar fi pachetul de celule (stack), motorul electric și electronica de putere. Astfel, căldura în exces poate fi disipată în aerul înconjurător. În timpul funcționării vehiculului, pompa de lichid de răcire nu este activată permanent. Pompa este pornită sau oprită doar atunci când temperatura depășește sau scade sub un anumit prag. Tensiunea de alimentare poate proveni, în funcție de producător, de la rețeaua de joasă sau de înaltă tensiune.

Turația pompei este controlată pe baza datelor de temperatură de la pachetul de celule (stack) și de la alți senzori. Unitatea pompei poate fi integrată în rețeaua CAN pentru a comunica starea de funcționare către unitatea de control. În cazul unei defecțiuni a unității pompei, sistemul de înaltă tensiune este dezactivat din motive de siguranță. Pentru evacuarea căldurii din compartimentul motor, este activat un motor de ventilator, care poate fi, de asemenea, conectat la rețeaua de înaltă tensiune.

Pilele de combustie impun cerințe speciale privind proprietățile electrice ale lichidului de răcire, motiv pentru care trebuie utilizate exclusiv lichide cu o conductivitate foarte scăzută. În cazul unei pierderi de lichid de răcire, trebuie utilizat exclusiv un lichid aprobat de producător, care este special conceput pentru utilizarea în pile de combustie. Lichidul de răcire constă dintr-un amestec de apă și antigel, cu un raport de amestec recomandat de 55-60 %. O proporție mai mare de antigel (peste 60 %) poate influența negativ performanța de răcire.